Tipos de cemento sus propiedades y aplicaciones

Se están fabricando tipos de cementos de características únicas para el rendimiento deseado en un entorno determinado mediante el cambio de la composición química del OPC o mediante el uso de aditivos, o mediante el uso de diferentes materias primas.

Algunos de los tipos de cementos disponibles en el mercado son los siguientes:

Cemento Pórtland de endurecimiento rápido (IS:8041)

Este tipo de cemento tiene un alto contenido de cal y se puede obtener aumentando el contenido de C3S, pero normalmente se obtiene del clinker OPC mediante una molienda más fina (450 m2 / kg).

La base de la aplicación del cemento de endurecimiento rápido (RHC) son las propiedades de endurecimiento y la emisión de calor en lugar de la velocidad de fraguado.

Esto permite la adición de un poco más de yeso durante la fabricación para controlar la velocidad de fraguado.

El cemento de endurecimiento rápido alcanza la misma resistencia en un día que un cemento ordinario puede alcanzar en 3 días.

Sin embargo, está sujeto a una gran contracción y el requerimiento de agua para su trabajabilidad es mayor.

El costo del cemento de endurecimiento rápido es aproximadamente un 10 por ciento más que el cemento ordinario.

El hormigón hecho con este tipo de cemento puede exponerse de forma segura a las heladas, ya que madura más rápidamente.

Propiedades

| Tiempo de fraguado inicial | 30 minutos (mínimo) |

| Tiempo de fraguado final | l0 horas (máximo) |

| Fuerza compresiva 1 día | 16,0 N / mm2 |

| Fuerza compresiva 3 días | 27,5 N / mm2 |

Usos del cemento portland de endurecimiento rápido

Es adecuado para la reparación de carreteras y puentes y cuando se aplica carga en un corto período de tiempo.

Cemento con alto contenido de alúmina

Este no es un tipo de cemento Portland y se fabrica fusionando 40% de bauxita, 40% de cal, 15% de óxido de hierro con un poco de óxido férrico y sílice, magnesia, etc, a una temperatura muy alta.

El contenido de alúmina no debe ser inferior al 32%. El producto resultante se muele finamente.

El ingrediente principal del cemento es el aluminato monocálcico CA que interactúa con el agua y forma hidroaluminato de octahidrato dicálcico e hidrato de óxido de aluminio.

2(CaO.AL2O3.10H2O) + H2O = 2CaO.Al2O3.8H2O + 2Al(OH)2

El gel de hidroaluminato dicálcico se consolida y los productos de hidratación cristalizan. La velocidad de consolidación y cristalización es alta, lo que conduce a una rápida ganancia de resistencia.

Dado que el C3A no está presente, el cemento tiene una buena resistencia a los sulfatos.

Propiedades del cemento con alto contenido de alúmina

No tiene un fraguado rápido: el tiempo de fraguado inicial (mínimo) es de 30 minutos, incluso hasta 2 horas. El tiempo de fraguado final no debe exceder los 600 minutos.

Alcanza fuerza en 24 horas, alta resistencia temprana, alto calor de hidratación y resistencia al ataque químico. La resistencia a la compresión después de un día es de 30,0 N / mm2 y después de 3 días es de 35,0 N / mm2.

Después de fraguar y endurecer, no hay cal hidratada libre como en el caso del cemento Portland ordinario. La finura del cemento no debe ser inferior a 225 m2 / kg.

El cemento no debe tener expansión superior a 5 mm.

Aplicaciones del cemento con alto contenido de alúmina

Es resistente a la acción del fuego, agua de mar, agua ácida y sulfatos y se utiliza como hormigón refractario, en industrias y se utiliza ampliamente para prefabricados.

No debe utilizarse en lugares donde la temperatura supere los 18 ° C.

Cemento portland supersulfatado (IS:6909)

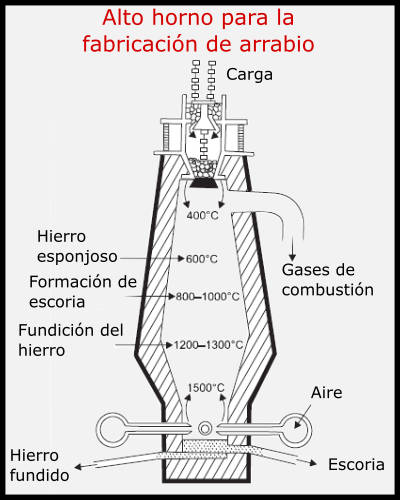

Este tipo de cemento se fabrica triturando o mezclando íntimamente una mezcla de escoria de alto horno granulada no menos del 70 por ciento, sulfato de calcio y una pequeña cantidad de cemento Portland de grado 33.

En este cemento, el aluminato tricálcico que es susceptible a los sulfatos se limita a menos del 3,5 por ciento.

El cemento resistente a los sulfatos también se puede producir mediante la adición de óxido de hierro adicional antes de la cocción; esto se combina con la alúmina que de otro modo formaría C3A, formando en su lugar C4AF que no se ve afectado por los sulfatos. S

e usa solo en lugares con temperaturas inferiores a 40 ° C. La resistencia al agua de los hormigones de cementos Portland supersulfato es más alta que la de los cementos Portland comunes debido a la ausencia de hidrato de óxido de calcio libre.

En los cementos Portland supersulfato, este último se une por escoria a hidroaluminatos cálcicos de baja solubilidad e hidrosilicatos cálcicos de baja basicidad, mientras que los hormigones de cemento Portland llevan una gran cantidad de óxido cálcico hidratado libre que puede lavarse y debilitarlos.

El cemento Portland supersulfato tiene resistencias satisfactorias a las heladas y al aire, pero es menos resistente que el hormigón de cemento Portland debido a que los hidrosilicatos de baja basicidad muestran una mayor tendencia a la deformación por las fluctuaciones de humedad y resisten la acción combinada del agua y las heladas con menor eficacia.

Propiedades del cemento portland supersulfatado

Tiene poco calor de hidratación y es resistente a los ataques químicos y en particular a los sulfatos. La resistencia a la compresión debe ser la siguiente:

72 ± 1 horas < 15 N/mm2

168 ± 2 horas < 22 N/mm2

672 ± 4 horas < 30 N/mm2

Debe tener una finura de 400 m2 / kg. La expansión del cemento está limitada a 5 mm. El tiempo de fraguado inicial del cemento no debe ser inferior a 30 minutos y el tiempo de fraguado final no debe ser superior a 600 minutos.

Usos del cemento portland supersufatado

El cemento Portland supersulfatado se utiliza para fines similares al cemento Portland común. Pero debido a su mayor propiedad de resistencia al agua, debería preferirse en instalaciones de ingeniería hidráulica y también en construcciones destinadas a servicio en medios húmedos.

Tuberías RCC en aguas subterráneas, estructuras de hormigón en suelos sulfurados, alcantarillas portadoras de efluentes industriales, hormigones expuestos a sulfatos concentrados de ácidos minerales débiles son algunos de los ejemplos de este cemento.

Este cemento no debe usarse en construcciones expuestas a frecuentes condiciones de congelación y descongelación o de humectación y secado.

Cemento portland resistente al sulfato (IS:12330)

En este tipo de cemento, la cantidad de aluminato tricálcico está restringida a un valor aceptablemente bajo (<5). No debe confundirse con cemento supersulfatado.

Se fabrica triturando y mezclando íntimamente entre sí calcáreos y arcillosos y / o otros materiales que contienen sílice, alúmina y óxido de hierro. Los materiales se queman a temperatura de clinking. El clinker resultante se muele para producir el cemento.

No se agrega ningún material después de la combustión, excepto yeso y no se agrega más del uno por ciento de los agentes incorporadores de aire.

Propiedades del cemento portland resistente al sulfato

La superficie específica del cemento no debe ser inferior a 225 m2 / kg. La expansión del cemento está limitada a 10 mm y 0,8 por ciento, cuando se prueba con el método de Le-chatelier y la prueba en autoclave, respectivamente.

Los tiempos de fraguado son los mismos que los del cemento Portland ordinario. La resistencia a la compresión de los cubos debe ser la siguiente.

72 ± 1 horas < 10 N/mm2

168 ± 2 horas < 16 N/mm2

672 ± 4 horas < 33 N/mm2

Debe tener una finura de 400 m2 / kg. La expansión del cemento está limitada a 5 mm. La línea de fraguado inicial del cemento no debe ser inferior a 30 mm y el tiempo de fraguado final no debe ser superior a 600 mm.

Aplicaciones y usos del cemento

Este tipo de cemento se puede utilizar como alternativa para el cemento puzolánico o el cemento de escoria Portland en condiciones normales.

Sin embargo, su uso está restringido cuando la temperatura predominante es inferior a 40 ° C.

El uso de cemento resistente a los sulfatos es particularmente beneficioso en condiciones en las que el hormigón está expuesto al riesgo de deterioro debido al ataque de los sulfatos; hormigón en contacto con suelos o aguas subterráneas que contengan un exceso de sulfato, así como hormigón en agua de mar o expuesto directamente a la costa del mar.

Cemento portland de escoria

Este tipo de cemento se fabrica mediante la trituración íntima de una mezcla de clínker de cemento Portland y escoria granulada con la adición de yeso o sulfato de calcio, o mediante una mezcla íntima y uniforme de cemento Portland y escoria granulada finamente molida.

La escoria es un producto no metálico constituido esencialmente por vidrio que contiene silicatos y aluminosilicatos de cal y otras bases, como es el caso de la escoria de alto horno, que se desarrolla simultáneamente con el hierro en alto horno o en horno eléctrico de arrabio.

La escoria granulada se obtiene procesando adicionalmente la escoria fundida mediante enfriamiento rápido o enfriándola con agua o vapor y aire.

El componente de escoria en el cemento varía entre el 25 y el 65 por ciento.

Propiedades del cemento portland de escoria (IS: 455)

Los requisitos químicos del cemento de escoria Portland son los mismos que los del cemento Portland de grado 33.

La superficie específica del cemento de escoria no debe ser inferior a 225 m2 / kg. La expansión del cemento no debe ser superior a 10 mm y 0,8 por ciento cuando se prueba con el método Le Chatelier y la prueba en autoclave, respectivamente.

Los tiempos de fraguado inicial y final y los requisitos de resistencia a la compresión son los mismos que para el cemento Portland ordinario de grado 33.

Usos del cemento portland de escoria

Este cemento se puede utilizar en todos los lugares donde se utiliza OPC. Sin embargo, debido a su bajo calor de hidratación, también se puede utilizar para hormigonado en masa, por ejemplo, presas, cimentaciones, etc.

Cemento portland de baja temperatura (IS: 12600)

Para limitar el calor de hidratación del cemento Portland de bajo calor (LHC), el componente de aluminato tricálcico en el cemento se minimiza y se agrega un alto porcentaje de silicato dicálcico y ferrita de alumino tetracálcico.

El calor de hidratación no debe ser superior a 272 y 314 J / g al cabo de 7 y 28 días respectivamente. La tasa de desarrollo de la fuerza es lenta, pero la fuerza máxima es la misma que la de OPC.

Para cumplir con este requisito, la superficie específica de cemento se aumenta a aproximadamente 3200 cm2 / g.

Propiedades del cemento portland de baja temperatura

Se genera menos calor durante el fraguado del cemento Portland de bajo calor. Cuando se prueba con el método de Le Chatelier y la prueba en autoclave, la expansión no debe ser superior a 10 mm y 0,8%, respectivamente.

El tiempo mínimo de fraguado inicial no debe ser inferior a 60 minutos y el fraguado final no debe ser superior a 600 minutos.

La resistencia a la compresión debe ser la siguiente.

72 ± 1 horas < 10 N/mm2

168 ± 2 horas < 16 N/mm2

672 ± 4 horas < 35 N/mm2

Usos y aplicaciones

Es más adecuado para trabajos de hormigón de gran masa, como presas, grandes cimentaciones de balsa, etc.

Cemento portland de puzolana

Este tipo de cemento se fabrica triturando clínker de cemento Portland y puzolana (generalmente cenizas volantes 10-25% en masa de PPC) o mezclando de manera íntima y uniforme cemento Portland y puzolana fina.

La puzolana (arcilla quemada, pizarra o cenizas volantes) no tiene valor cementante en sí misma, pero tiene la propiedad de combinarse con la cal para producir un compuesto puzolana de cal estable que tiene propiedades cementantes definidas.

Se elimina así la cal libre presente en el cemento. En consecuencia, aumenta la resistencia al ataque químico haciéndolo apto para trabajos marinos.

El endurecimiento del cemento puzolana Portland consiste en la hidratación de los compuestos de clínker de cemento Portland y luego en la interacción de la puzolana con el hidróxido de calcio liberado durante el endurecimiento del clínker.

Al mismo tiempo, el hidróxido de calcio se une a un hidrosilicato de calcio soluble en agua según la reacción.

Ca(OH)2 + SiO2 + (n – 1) H2O = CaO.SiO2.nH2O

Propiedades del cemento portland de puzolana

Con el efecto de que el cemento Portland de puzolana adquiere una mayor propiedad de resistencia al agua que el cemento Portland ordinario.

Esfuerzo compresivo

72 ± 1 hora = 16.0 N/mm2

168 ± 2 horas = 22.0 N/mm2

672 ± 4 horas = 33.0 N/mm2

Los tiempos de fraguado inicial y final son 30 minutos (mínimo) y 600 minutos (máximo), respectivamente. La contracción por secado no debe ser superior al 0,15% y la finura no debe ser inferior a 300 m2 / kg.

Usos y aplicaciones

Tiene baja evolución térmica y se utiliza en lugares de hormigón en masa como presas y en lugares de alta temperatura.

Cemento portland de secado rápido

En este tipo de cemento se reduce la cantidad de yeso y se agrega un pequeño porcentaje de sulfato de aluminio. Se muele mucho más fino que el cemento Portland ordinario.

Tiempo de fraguado inicial = 5 minutos

Tiempo de fraguado final = 30 minutos

Se utiliza cuando el hormigón se va a colocar bajo el agua o en agua corriente.

Cemento portland blanco y de colores (IS: 4082)

Este tipo de cemento está fabricado con tiza blanca pura y arcilla sin óxido de hierro. El color grisáceo del cemento se debe al óxido de hierro. Entonces, el óxido de hierro se reduce y se limita por debajo del 1 por ciento.

Los cementos coloreados se fabrican añadiendo de un 5 a un 10 por ciento de pigmentos colorantes antes de molerlos. Estos cementos tienen las mismas propiedades que el cemento Portland ordinario y no manchan debido a la baja cantidad de álcalis solubles.

Se añade fluoruro de aluminio y sodio durante la combustión, que actúa como catalizador en lugar del hierro.

Propiedades

La pérdida por ignición del cemento blanco es nula. La resistencia a la compresión y transversal de este cemento es el 90 por ciento de la del cemento Portland ordinario de grado 33.

Usos y aplicaciones

Estos cementos se utilizan para la fabricación de suelos de terrazo, revoques de paredes (estuco), trabajos ornamentales y piedras de fundición.

Cemento inclusor de aire

La resina de Vinsol o las grasas y aceites vegetales y los ácidos grasos se muelen con cemento ordinario. Estos materiales tienen la propiedad de arrastrar aire en forma de pequeñas burbujas de aire en el hormigón.

Se forman pequeños huecos durante el fraguado del cemento, lo que aumenta la resistencia contra la congelación y la acción de incrustación de las sales. El arrastre de aire mejora la trabajabilidad y se puede reducir la relación agua / cemento, lo que a su vez reduce la contracción, etc.

Los cementos incorporadores de aire se utilizan para los mismos fines que los de OPC.

Cemento de cloruro de calcio

También se conoce como cemento de endurecimiento extra rápido y se elabora añadiendo un 2% de cloruro de calcio. Al ser delicuescente, se almacena en condiciones secas y debe consumirse dentro del mes siguiente a su envío de fábrica.

Se acelera la tasa de desarrollo de la fuerza; un porcentaje más alto de cloruro de calcio provoca una contracción excesiva. La resistencia ganada después de 1 día es un 25 por ciento más y después de 7 días aproximadamente un 20 por ciento más que el cemento Portland ordinario.

Es muy adecuado para climas fríos.

Cemento repelente de agua o hidrofóbico (IS: 8043)

Es tipo de cemento también se le llama cemento hidrofóbico. Una pequeña cantidad de tensioactivos hidrófobos, como ácido esteárico, ácido bórico o ácido oleico, se mezcla con el cemento Portland ordinario durante la trituración del clínker.

Estas sustancias se añaden en cantidades de 0,1 a 0,5% del peso del cemento en términos de aditivos secos. Estos ácidos forman una película delgada (monomolecular) alrededor de las partículas de cemento que evitan la entrada de humedad atmosférica. La película se rompe cuando se mezcla el hormigón y se produce la hidratación normal.

Cuando se prepara el hormigón, los aditivos hidrófobos plastifican la mezcla y contribuyen a la formación de poros finos distribuidos uniformemente en el hormigón a medida que se endurece, mejorando así su resistencia a las heladas. El cemento hidrofóbico también presenta una mayor resistencia al agua e impermeabilidad al agua.

La superficie específica del cemento hidrofóbico no debe ser inferior a 350 m2 / kg. La resistencia a la compresión promedio no debe ser inferior a:

72 ± 1 hora < 15.69 N/mm2

168 ± 2 horas < 21.57 N/mm2

672 ± 4 horas < 30.40 N/mm2

Los puntos débiles del cemento hidrofóbico son su pequeña ganancia de resistencia durante el período inicial debido a las películas hidrofóbicas en los granos de cemento que evitan la interacción con el agua, pero su resistencia a los 28 días es igual a la del cemento Portland ordinario.

Usos y aplicaciones

Es más adecuado para sótanos y para hacer hormigón impermeable.

Cemento impermeable

Se elabora añadiendo estráratos de Ca y Al y yeso tratado con ácido tánico, etc. en el momento de la molienda.

Es resistente a la penetración del agua.

Usos y aplicaciones

Estructuras de retención de agua como tanques, depósitos, muros de contención, piscinas, pilares de puentes, etc.

Soy ingeniero geólogo con experiencia y conocimiento en el área de exploración minera, hidrocarburos, evaluación de depósitos minerales metálicos y no metálicos, exploración de piedras preciosas y de metales preciosos, procesamiento de datos geológicos en software especializado y métodos de explotación de recursos naturales.

Además, tengo conocimiento en geología aplicada a la ingeniería geológica, donde se incluye el estudio de suelos, rocas y agua para la construcción de obras de ingeniería civil.

Hola, busco cemento tipo «H» y tipo «C» para tapar pozos petroleros, en Texas, se ocupan 120 camiones de 45 mil libras. La cantidad de cemento a granel, irá en aumento. Si ustedes fabrican este tipo de cemento, por favor contactar al 8126876690, en México, con Lic. Salvador Ang, Gracias.